动力电池强检公告

电动汽车是汽车产业未来发展的重要战略方向,其作为战略新兴产业地位十分明确,在国家政策的引导下,节能与新能源汽车的研发和产业化出现了前所未有的高潮,作为核心零部件的动力电池发展也紧随着新能源汽车的整体趋势在大幅度上升。 2016年,国标委下达了《电动汽车用动力蓄电池安全要求》强制性国家标准修订计划(计划编号20160967-0-339),基于GB/T 31485-2015和GB/T 31467.3-2015,与我国牵头制定的联合国电动汽车安全全球技术法规(UN GTR 20)全面接轨,制定并升级为强制性标准。

1.行业背景:

电动汽车是汽车产业未来发展的重要战略方向,其作为战略新兴产业地位十分明确,在国家政策的引导下,节能与新能源汽车的研发和产业化出现了前所未有的高潮,作为核心零部件的动力电池发展也紧随着新能源汽车的整体趋势在大幅度上升。

2016年,国标委下达了《电动汽车用动力蓄电池安全要求》强制性国家标准修订计划(计划编号20160967-0-339),基于GB/T 31485-2015和GB/T 31467.3-2015,与我国牵头制定的联合国电动汽车安全全球技术法规(UN GTR 20)全面接轨,制定并升级为强制性标准。

① 2020年5月12日,工业和信息化部组织制定的《GB 18384-2020 电动汽车安全要求》、《GB 38032-2020电动客车安全要求》和《GB 38031-2020电动汽车用动力蓄电池安全要求》三项强制性国家标准由国家市场监督管理总局、国家标准化管理委员会批准发布,将于2021年1月1日起开始实施。

② GB 38031-2020本标准代替GB/T 31485-2015和GB/T 31467.3-2015,作为《新能源汽车生产企业及产品准入管理规定》中新能源汽车产品专项检验项目及依据标准。即新能源汽车及关键部件企业要求做强制性检验(公告检验)

2.针对电池公告检验的标准要求

2.1 动力锂电池电芯:GB/T 31484,GB/T 31486,GB 38031)

测试标准 | 序号 | 检验项目 | 试验方法 |

GB/T 31486 | 1 | 外观 | 6.2.1 |

2 | 极性 | 6.2.2 | |

3 | 外形尺寸和质量 | 6.2.3 | |

4 | 室温放电容量 | 6.2.5 | |

GB/T 31484 | 5 | 室温容量和能量 | 6.2 |

6 | 室温功率 | 6.3 | |

7 | 标准循环寿命 | 6.4 | |

GB 38031 | 8 | 过放电试验 | 8.1.2 |

9 | 过充电试验 | 8.1.3 | |

10 | 外部短路试验 | 8.1.4 | |

11 | 加热试验 | 8.1.5 | |

12 | 温度循环试验 | 8.1.6 | |

13 | 挤压试验 | 8.1.7 |

2.1.1 GB /T 31484-2015浅析

GB/T 31484-2015为国标首次将电池、模块及系统的循环性能单独设立的一项标准文件,

对标准循环寿命进行了要求并明确了标准循环寿命及工况循环寿命的实验方法及测试规则,详见表1。

表1 GB/T31484-2015测试项目及判定条件

序号 | 测试项目 | 判定条件 | |

1 | 容量及能量 | 单体:额定容量的1-1.1倍、极差≤5% | |

模块或系统:额定容量的1-1.1倍、极差≤7% | |||

2 | 功率 | 满足产品规格书要求 | |

3 | 标准循环寿命(单体或模块) | 500次循环后>90%额定容量或1000次循环后>80% 额定容量 | |

4 | 工况循环寿命(模块或系统) | 混合动力乘用车功率型 | 工况循环后,总放电能量与初始额定能量比值达500时,考察容量和5s放电功率 |

混合动力商用车功率型 | |||

纯电动乘用车能量型 | 工况循环后,总放电能量与初始额定能量比值达500时,考察容量和5s放电功率 | ||

纯电动商用车能量型 | |||

插电式/增程式电动汽车 | 同纯电动车相关内容 | ||

2.1.2 GB /T 31486-2015浅析

GB/T 31486-2015对动力蓄电池单体及模组的电性能内容提供了新的要求及测试方法,详见表2。

对电池单体的考察项目缩减为4项,而蓄电池模块的测试涵盖了11项测试,国标强化了模组级别的电性能考察,

可为生产企业加强生产质量管理、提升电池产品性能,优化Pack内部电芯连接方法、结构及传热设计提供测试指导及依据。

表2 GB/T31486-2015 电动汽车用动力蓄电池电性能试验方法

电池种类 | 序号 | 检验项目 | 试验方法 |

电池单体 | 1 | 外观 | 6.2.1 |

2 | 极性 | 6.2.2 | |

3 | 外形尺寸和质量 | 6.2.3 | |

4 | 室温放电容量 | 6.2.5 | |

电池模组 | 1 | 外观 | 6.3.1 |

2 | 极性 | 6.3.2 | |

3 | 外形尺寸和质量 | 6.3.3 | |

4 | 室温放电容量 | 6.3.4 | |

5 | 室温倍率放电容量 | 6.3.5 | |

6 | 室温倍率充电容量 | 6.3.6 | |

7 | 低温放电容量 | 6.3.7 | |

8 | 高温放电容量 | 6.3.8 | |

9 | 荷电保持与容量恢复能力 | 6.3.9 | |

10 | 耐振动 | 6.3.10 | |

11 | 储存 | 6.3.11 |

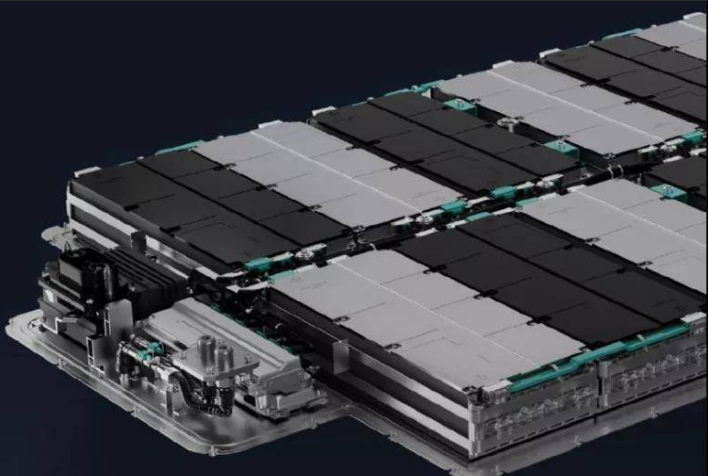

2.2 动力锂电池或系统

《GB 38031-2020 电动汽车用动力蓄电池安全要求》在优化电池单体、模组安全要求的同时,

重点强化了电池系统热安全、机械安全、电气安全以及功能安全要求,试验项目涵盖系统热扩散、

外部火烧、机械冲击、模拟碰撞、湿热循环、振动泡水、外部短路、过温过充等。特别是标准增加了电池系统热扩散试验,

要求电池单体发生热失控后,电池系统在5分钟内不起火不爆炸,为乘员预留安全逃生时间。

表3 GB/T31486-2015 电动汽车用动力蓄电池电性能试验方法

电池种类 | 序号 | 检验项目 | 试验方法 |

电池包或系统 | 1 | 振动试验 | 8.2.1 |

2 | 机械冲击试验 | 8.2.2 | |

3 | 模拟碰撞试验 | 8.2.3 | |

4 | 挤压试验 | 8.2.4 | |

5 | 湿热循环试验 | 8.2.5 | |

6 | 浸水试验 | 8.2.6 | |

7 | 热稳定试验-外部火烧 | 8.2.7.1 | |

8 | 热稳定试验-热扩散 | 8.2.7.2 | |

9 | 温度冲击试验 | 8.2.8 | |

10 | 盐雾试验 | 8.2.9 | |

11 | 高海拔试验 | 8.2.10 | |

电池系统 | 1 | 过温保护试验 | 8.2.11 |

2 | 过流保护试验 | 8.2.12 | |

3 | 外部短路保护试验 | 8.2.13 | |

4 | 过充电保护试验 | 8.2.14 | |

过放电保护试验 | 8.2.15 |

3.客人关心

3.1单体-GB38031测试项目、方法、要求

测试项目 | 试验方法 | 安全要求 | 解析 |

过放电 | 8.1.2 以1 /电流放电90 min | 5.1.1不起火,不爆炸 | |

拉完电 | 8.1.3 充电电流:制造商规定且不小于1I₃ 的电流截止条件: 制造商规定的充电终止电压的1.1倍或115%S0C | 5.1.2不起火,不爆炸 | 电压限制和S0C限制两个条件达到一个条件 即可以结束试哈 |

外部短路 | 8.1.4 外部短路电阻小于5 mQ,短路10 min | 5.1.3不起火,不爆炸 | |

加热 | 8.1.5 锂离子电池:升温速率5℃/min,升温至130'C士2'C, 保持30 min镍氢电池: 升温速率5C/min,升温至85C士2C,保持2h | 5.1.4不起火,不爆炸 | |

温度循环 | 8.1.6 具体温度时间参数见标准文本的表1和图1 (其中,7-85℃,7--40℃,单次循环累计480 min);循环5次 | 5.1.5不起火,不爆炸 | |

挤压 | 8.1.7 挤压方向:垂直于单体极板方向, 或与单体在整车布局上最客易受到挤压的方向相同 挤压板:半径75 m的半圆柱体, 半圆柱体的长度大于被挤压单体的尺寸挤压速度: 不大于2mm/s 挤压程度:0 V或15%变形量或100kN或 1000倍试验对象重量保持10 min | 5.1.6不起火,不爆炸 | 挤压速度指的是加载到电池单体上 需要满足的速度要求2、15%变形量指的是 变形量达到挤压方向的单体尺寸的15% 3、四个挤压截止条件中任意个条件 先达到即停止试验, |

3.2电池包和系统-测试项目、方法、要求

测试项目 | 试验方法 | 安全要求 | 解析 |

振动试验 | 8.2.1不低于制造商规定的正常S0C工作范围的50%: 分三个轴向进行,分别施加随机和定频振动载荷; 区分装载在M1、N1类车和其他车辆,具体振动参数见标准 | 5.2.1 无泄漏、外壳破裂、 起火或爆炸现象, 且不触发异常终止条件。 试验后的绝缘电阻不小于100Ω/V | |

机械冲击试验 | 8.2.2 冲击波形为7 g,6 ms的半正弦波形;轴向为z向; 冲击次数为正负方向各6次; 相邻两次冲击的间隔时间不小于5倍冲击脉冲持续时间 | 5.2.2 无泄漏、外壳破裂、起火或爆炸现象。 试验后的绝缘电阻不小于100Ω /V | |

模拟碰撞试验 | 8.2.3 试验方向:x和y方向; 对于试验对象存在多个安装方向, 按照加速度大的安装方向进行试验 | 5.2.3无泄漏、外壳破裂、起火或爆炸现象。 试验后的绝缘电阻不小于100Ω /V | |

挤压试验 | 8.2.4 挤压板二选一; 挤压方向:x和y方向,可分开在两个试验对象上执行测试; 挤压速度:不大于2 mm/s;挤压程度: 100kN或挤压方向的整体尺寸的30%变形;保持10min | 5.2.4 不起火,不爆炸 | |

湿热循环试验 | 8.2.5 按照GB/T 2423.4执行试验Db; 最高温度为60℃或更高(如果制造商要求更高),循环5次 | 5.2.5 无泄漏、外壳破裂、起火或爆炸现象。 试验后30min之内的绝缘电阻不小于100Ω /V | x和y方向的挤压测试 可分开在两个测试对象上执行, 但要求使用相同的挤压板。 |

浸水试验 | 8.2.6 通过标准文本8.2.1振动试验后的电池包或系统; 按整车连接方式连接好线束、接插件等零部件, 试验方法二选一:方式一:实车装配方向,3.5%氯化钠溶液浸没2h 方式二:按照GB/T 4208-2017中14.2.7(IPX7)进行试验 | 5.2.6 按方式一进行,不起火、不爆炸按方式二进行, 试验后满足IPX7要求,无泄漏、外壳破裂、起火或爆炸现象。 试验后的绝缘电阻不小于100Ω /V | 要求试验对象为通过8.2.1 振动试验后的电池包或 系统井确认已按照整车连接方式连接好线束、 接插件等零部件。 |

热稳定性 外部火烧 | 8.2.7.1 对电池包或系统起到保护作用的车身结构,可参与试验; 试验坏境温度为0℃以上,风速不大于2.5 km/h; 盛放汽油的平盘尺寸超过试验对象水平投影尺寸20cm, 不超过50cm;平盘高度不高于汽油表面8 cm; 试验对象居中放置;汽油液面与试验对象底部距离50cm, 或车辆空载状态下试验对象底面的离地高度; 预热60s,直接燃烧70s,间接燃烧或者再直接燃烧60s,离开火源 | 5.2.7a)不爆炸 | 直接燃烧70 s的计时起点为样品边缘 与油盘边缘对齐时的位置。 间接燃烧60s的计时起点为耐火砖边缘 与油盘边缘对齐时的位置。 |

热稳定性热扩散 | 8.2.7.2/附录C电池包或系统或整车; 进行热扩散乘员保护分析与验证并提供如下报告: 制造商提供制造商定义的热事件报警信号说明 和说明电池包或系统安全性技术文件, 检测机构依据制造商提供的技术文书、 试验程序进行结果验证的检测报告 | 5.2.7b)进行热扩散乘员保护分析和验证。 电池包或系统在由于单个电池热失控引起热扩散、 进而导致乘员舱发生危险之前5 min, 应提供一个热事件报警信号 | 此处“乘员舱发生危险”理解为烟气进入乘员舱, 或者发生起火或爆炸。 |

温度种击 | 8.2.8 -40 ℃士2 ℃~60 ℃土2 ℃(如果制造商要求, 可采用更严苛的温度)转换时间30 min以内, 在每个极端温度环境保持8h;循环5次 | 5.2.8 无泄漏、外壳破裂、起火或爆炸现象。 试验后的绝缘电阻不小于100Ω/V | |

盐雾 | 8.2.9 完全放置在乘员舱、行李舱或货舱的试验对象可不进行试验; 按照GB/T28046.4-2011中5.5.2试验方法 和GB/T2423.17的测试条件;35 ℃士2 ℃下喷雾8 h,静置16 h, 在第4 h~第5 h进行低压上电监控; | 5.2.9无泄漏、外壳破裂、起火或爆炸现象。 试验后的绝缘电阻不小于100Ω/V | |

高海拔 | 8.2.10 气压61.2 kPa(模拟海拔高度4000 m), 试验环境温度;搁置5h;然后对试验对象按制造商规定 且不小于1I₃ 的电流放电至制造商规定的放电截止条件 | 5.2.10无泄漏、外壳破裂、起火或爆炸现象, 且不触发异常终止条件。 试验后的绝缘电阻不小于100Ω/V | 恒流放电过程是在搁置结束后进行, 测试环境均为:气压61.2 kPa, 试验环境温度(即22 士5℃℃) |

过温保护 | 8.2.11 所有相关保护设备正常运行,冷却系统除外; 对试验对象连续充放电,使其在正常工作范围尽快升温; 从20℃士10C或更高逐渐升温,直至达到过热保护温度阈值或 电池系统制造商规定的最高工作温度: 符合以下任一条,结束试验:试验对象自动终止/限制充/放电; 试验对象发出终止/限制充/放电的信号; 试验对象温度稳定,2 h内<4C | 5.2.11 无泄漏、外壳破裂、起火或爆炸现象, 且不触发异常终止条件。 试验后的绝缘电阻不小于100Ω/V | 制造商提供的试验终止条件 应高于制造商定义的内部过热保护温度阈值 或制造商规定的最高工作温度。 |

过流保护 | 8.2.12 可由外部直流电源供电的电池系统:温度:20C士10'C, S0C:正常工作范围的中间部分; 达到电池系统制造商规定的最高正常充电电流后, 5 s内增加到外部直流供电设备故障时的过电流水平, 继续充电;符合以下任一条,结束试验:试验对象自动终止 充电电流;试验对象发出终止充电电流的信号; 试验对象温度稳定,2 h内<4℃ | 5.2.12 无泄漏、外壳破裂、起火或爆炸现象, 且不触发异常终止条件。 试验后的绝缘电阻不小于100Ω/V | |

外部短路保护 | 8.2.13 温度:20C士10 ℃或更高(如果电池系统制造商要求), 所有相关保护设备正常运行; 连接试验对象正负极端子,短路电阻≤5mΩ; 保持短路状态,直至符合以下任一条件,结束试验: 试验对象保护功能起作用,并终止短路电流; 试验对象外壳温度稳定(2 h内<4℃)后,继续短路至少1 h | 5.2.13 无泄漏、外壳破裂、起火或爆炸现象。 试验后的绝缘电阻不小于100Ω/V | |

过充电保护 | 8.2.14 温度:20 ℃士10 ℃或更高;S0C:正常工作范围的中间部分; 试验要求影响试验对象功能及与 试验结果相关的所有保护设备都应正常运行; 外部充电设备的充电控制限制应禁用; 试验以电池系统制造商许可的用时最短的充电策略持续充电, 直至符合以下任一条,结束试验; a)试验对象自动终止充电电流; b)试验对象发出终止充电电流的信号; c)当过充电保护控制未起作用,或者没有a)功能,继续充电, 至温度超过[最高工作温度+10C]; d)当充电电流未终止且试验对象温度低于[最高工作温度+10℃], 充电持续12 h | 5.2.14 无泄漏、外壳破裂、起火或爆炸现象, 且不触发异常终止条件。 试验后的绝缘电阻不小于100 Ω/V | |

过放电保护 | 8.2.15 温度:20 ℃士10 ℃或更高; S0C:较低水平;所有相关保护设备正常运行; 试验应在电池系统制造商规定的正常工作范围内以稳定的电流持续放电, 直至符合以下任一条,结束试验: a)试验对象自动终止放电电流;b)试验对象发出终止放电电流的信号; c)当自动中断功能未起作用, 或者没有a)功能,继续放电至额定电压的25%; d)试验对象温度稳定,2h内<4℃ | 5.2.15 无泄漏、外壳破裂、起火或爆炸现象, 且不触发异常终止条件。 试验后的绝缘电阻不小于100 Ω/V |

4.周期和送样情况

产品 | 周期 | 送样数量 |

单体 | 3-4个月(含循环周期) | 11颗(报告含模组级别内容,外加11个模组) |

电池包或系统 | 3-4周 | 6组 |

5.总结和建议

5.1 重点关注的试验项目:热扩散、振动、振动后浸水;、

5.2 对材料、零部件供应商加大产品质量审核,很多都是因为供应商产品质量不过关,导致整改难度很大;

5.3 一般来说,随着动力电池使用过程中的老化,其安全风险也越大;随着新能源汽车的大范围推广,加强对老化后产品安全性能的研究以及对在运营的产品安全性能监控,显得尤其重要。

5.4 法规层面强化系统层级安全要求、弱化单体层面要求,BMS功能、电池系统设计作用更加突出。